抛光可以降低材料表面粗糙度、提高光洁度,是提升材料附加值的重要手段。抛光方法及理论随着工业及应用的发展不断丰富,目前应用最多的包括机械抛光、化学抛光、电化学抛光、光泽度计等。超精研抛属于机械抛光技术,具有研磨、抛光和超精加工的特点,通过超精密研抛,铝合金材料可获得粗糙度 Ra 0. 026μm 的镜面。化学与电化学抛光可加工形状复杂的金属材料,提高材料表面光洁度并获得镜面反射效果,该类产品多应用于精密零件、光学部件及装饰材料等。除此之外,化学机械抛光方法综合了机械抛光速度快、平整度高、一致性高和化学抛光剥蚀细微损伤的特点,在脆性材料如集成电路基材硅晶片的平坦化加工中有广泛应用; 离子束抛光法和激光抛光法可实现非接触式材料去除,提高表面加工精度,用于电子器件、精密机械、仪器仪表、光学元件、医疗器械等产品。文献综述了国内外超光滑铝合金反射镜典型应用和研究进展,以现有机械加工方法与金刚石单点车削和化学机械抛光等方法组合,获得超光滑镜面。

铝合金是一种美观的具有银色光泽金属,其对光、热、电波都有良好反射效果,使用光亮铝板制作载货商用车在特殊环境中得到广泛应用,例如沙漠地带重要运输工具镜面油罐车。铝合金的光亮表面可以通过机械抛光、化学抛光或电化学抛光工艺获得。用于商用车的铝板厚度多为 4 ~ 7mm,通常使用机械抛光方法进行表面处理。采用人工打磨方法在车体表面进行打磨,成本高、效率低,不适宜工业化生产。表面处理企业采用机械磨抛或化学抛光法对铝片进行精加工处理,需要单独准备抛光设备,生产节奏为“上料 - 抛光 - 下料”,抛光单元根据抛光原理不同而有显著差别。铝加工企业采用轧制方法生产具有光亮表面的铝合金带材,该方法属于机械抛光,可在轧机或精整设备实现,成本低、效率高,其关键技术在于工作辊的抛光和轧制工艺。

铝合金表面光泽度分析研究

金属表面独特的光泽影响人们从视觉上对金属质感的评价,金属光泽实际上是由金属内部自由电子产生,自由电子可以吸收可见光,并通过振动形成与可见光频率相同的光线,即反射光。王丽详细综述了表面等离子体( Surface plasmons,SPs) 理论发展史。根据表面等离子体和能带理论,频率低于等离子频率( Plasma frequency) 的光子因为电场屏蔽( Electric field screening) 而被反射,相反则会被原子内层电子吸收或形成透射。纯铝及其他多数纯金属因几乎可以完全反射波长为 400 ~ 700nm 可见光而呈现银白色; 纯金自由电子最高速度相对较慢,对波长低于 500nm 短波( 蓝紫色) 的反射率低而呈金黄色; 合金的化学成分和晶体结构复杂多变,呈现的颜色也有明显差异。长期以来科研工作者们不断在追求材料的卓越性能,如今产品个性化需求和差异化商业策略两个因素共同促进了产品表面质量升级,相关的色泽研究也丰富了金属光学、固体物理、量子力学等学科。

光泽反射介于漫反射、镜面反射之间,在材料表面呈现不同的亮斑或重叠于表面的像,可以用上海昕瑞光度计测光泽度来衡量。影响铝合金表面对可见光反射能力的主要因素为表面粗糙度,即表面微小峰谷高低程度和间距状况。超光滑或镜面表面能够反射清晰明亮的影像,此时入射光大部分发生镜面反射,光泽度高,粗糙表面反射影像模糊晦涩,表示主反射方向强度低,光泽度低。材料表面微观形貌复杂多样,表征参数类型分为高度参数、间距参数和形状参数等,但学者发现二维形貌参数不能完全描述具有特定功能的表面,因此对三维表面形貌特征参数开展大量研究。

上海昕瑞光度计测光泽度研究,主要研究参数为典型高度参数和间距参数,即轮廓算术平均偏差 Ra、最大峰谷深度 Rz、波峰数 RPc。采用光泽度仪测量光泽度方法,在规定光源和接受其张角条件下,试样在镜面( 正反射) 方向相对于标准表面的反射率乘以 100,即 G = 100R /R0,式中 R为样品表面在镜面方向反射光光通量,R0 是折射率为 1. 567 的玻璃标样在镜面反射方向的反射光光通量。本论文测试铝合金表面光泽度使用 60° 入射角,样品均为具有中等 Mg 含量的 5XXX 铝合金,样品表面存在自然氧化生成的氧化膜。

铝合金表面形貌分析研究

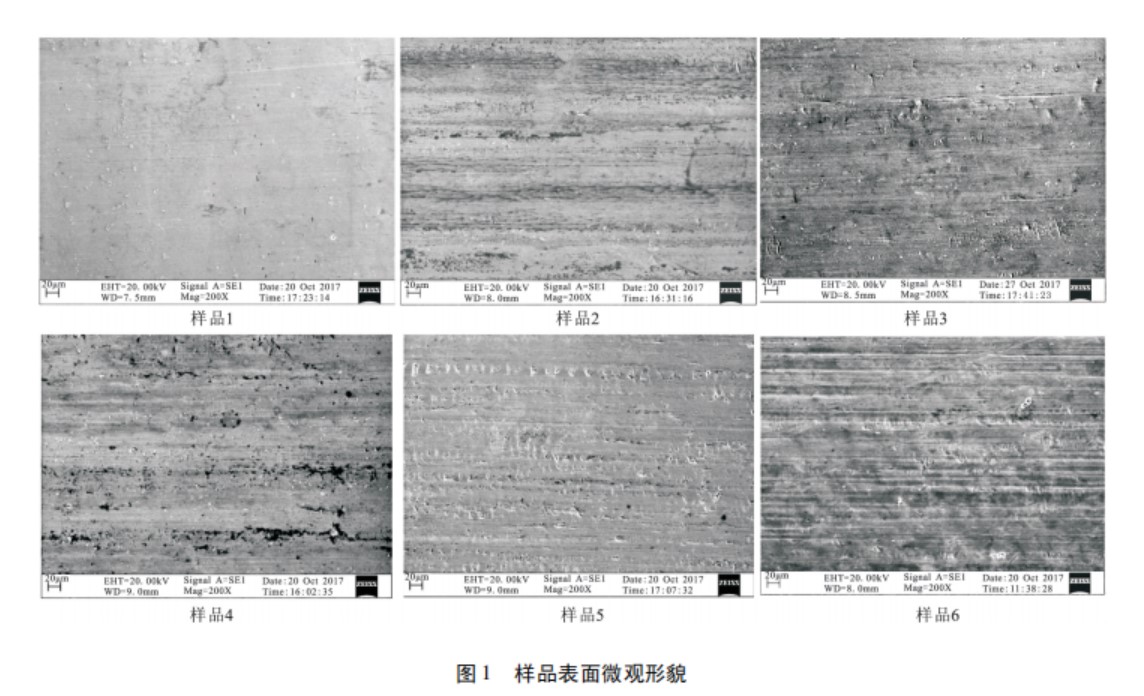

2. 1 铝合金表面 SEM 分析

对通过不同轧 制 工 艺 得 到 的 样 品 表 面 进 行SEM 扫描分析,样品表面均存在沿加工方向的平行条纹,参见图 1。样品 1 的条纹较细且不明显,整体比较平滑,黑、白点较少; 样品 2 ~ 6 的表面可看到少量宽度较大的不平滑状条纹,其中样品 6 的条纹宽且密集,经分析比较应属于磨削辊轧制表面纹路; 样品 2、3 的局部出现垂直加工方向的短条纹,为典型的磨削辊轧制表面平整后出现微裂纹形貌; 样品 1出现的细小黑、白点和 2 ~ 6 出现的大量不平滑形貌,属于表面细微缺陷。样品表面形貌复杂,不同加工方式得到的表面纹路有明显差异,同时表面还不可避免的存在细微损伤性缺陷,包括干摩擦损伤和铝粉压入等。根据 SEM 形貌图可推测表面较为平滑的样品 1 具有较高反射率,表面具有密集条纹的样品 6 具有较低反射率。

2. 2 铝合金表面轮廓分析

根据以上分析得知样品表面存在沿加工方向的平行状条纹,表面的微观起伏主要体现在垂直条纹方向,因此采用触针式粗糙度仪量取样品表面垂直加工方向轮廓,测量设备型号为 Mahr MarSurf1,截止波长按表 1 设置。从二维轮廓图( 参见图 2) 可见样品 1 的轮廓相对比较平滑,局部振幅较小,存在明显波纹( Wca > 0. 5μm) ; 样品 6 的轮廓振幅相差较大,但波峰和波谷起伏深度没有明显差异; 样品 2 ~5 的表面轮廓谷深明显大于峰高,说明原始表面 Ra、Rz 均较高,经过低 Ra 轧辊轧制后原始峰高已被磨削去除,复印叠加上新辊表面形貌,与原始波谷复合形成新的表面形貌( 如图 3 所示) ; 二维轮廓图显示样品 3 ~ 5 的波谷明显深于样品 2,因此表面形貌一致性低于样品 2。从提升表面轮廓一致性角度考虑,产品在进行轧制加工时,应逐步降低轧辊的表面粗糙度,使产品表面粗糙度逐渐降低,避免留下深度大的波谷。样品垂直加工方向二维轮廓图证明了相应 SEM 图的平滑程度,样品 1 的表面局部起伏较小

因而 SEM 图看起来较为平滑,样品 2 ~ 5 的局部存在深波谷,在相应 SEM 图上可找到宽条纹,样品 6的表面微观起伏较大,而该样品 SEM 图存在密集条纹。

表面光泽度与粗糙度分析研究

对样品表面光泽度、粗糙度进行测试,得到测量值。RPc取决于交线 C1 和 C2,即超出上交线 C1 和小于下交线 C2 的轮廓数目,不同粗糙度范围的上下交线设置应不同,本文 RPc参数测量按表1 设置。对数据进行分析可知,样品表面光泽度并不完全由 Ra 决定,同时受 Rz 及 RPc影响。总体趋势来看,样品表面光泽度均随着 Ra、Rz 和 RPc的升高而降低,在相近 Ra 值范围内( 样品 2 ~ 5) ,Rz 或 RPc有明显差别,并且相应的光泽度随着 Rz、RPc的升高而降低。

结 论

通过上海昕瑞光度计分析了铝合金板材表面光泽度的影响因素,对通过不同轧制方法得到的具有一定光泽度的产品表面进行表征,得到以下结论:

( 1) 铝合金表面光泽度受微观形貌影响较大,降低轧制加工表面的微观不平度起伏程度 ( Ra、Rz) ,并减少最高波峰、谷数量( RPc ) ,是提升铝合金表面光泽度的有效方法。

( 2) 铝合金轧制表面轮廓一致性控制应通过逐步降低轧辊表面粗糙度来实现,避免产品表面深谷数量增加带来 RPc值升高、表面光泽度降低。